Der Begriff 3D-MID (3D moulded interconnect devices) steht für spritzgegossene, dreidimensionale Schaltungsträger. Seit vielen Jahren werden diese in verschiedensten Anwendungsfeldern von Automotive, Maschinenbau und Medizintechnik bis hin zur Consumer-Elektronik erfolgreich eingesetzt. Flexible und starr-flexiblen Leiterplatten werden in 2D hergestellt und bestückt und dann letztlich erst in der finalen Applikation räumlich eingepasst. Im Gegensatz dazu werden MID-Teile bereits in 3D gefertigt und bestückt. Dadurch ist eine enge Funktionsintegration von mechanisch-konstruktiver und elektrischer Funktionalität möglich.

Diese Zusammenführung der Funktionalitäten erschließt völlig neuartige Möglichkeiten in der Systementwicklung. Damit ergänzt sich das Portfolio der alternativen 3D- bzw. 2,5D-Technologien wie flexible und verformbare Leiterplatten um Möglichkeiten, die im Gesamtsystem nur durch MID technologisch sinnvoll und kosten-günstig realisierbar sind. Hier bietet 3D-MID die intelligente und elegante Lösung der Systementwicklung.

Bessere elektrische Performance (EMV, HF)

NILDS WEINZ, LIMAB GMBH

Die CONTAG AG ist ein erfahrener Leiterplattenhersteller mit über 40 Jahren Kompetenz und zählt zu den etablierten Spezialisten für anspruchsvolle Technologien wie 3D-MID. Die Fertigung erfolgt in Deutschland und steht für hohe Qualität, zuverlässige Prozesse und kurze Reaktionszeiten. Kunden profitieren von einem schnellen Express-Service, der auch die Fertigung von Prototypen in sehr kurzer Zeit ermöglicht. Durch die enge technische Beratung bereits in der Design- und Entwicklungsphase werden 3D-MID-Projekte optimal begleitet und effizient umgesetzt. CONTAG bietet dabei alle Leistungen aus einer Hand – von der Konzeptberatung bis zur Serienfertigung. Das sorgt für kurze Wege, klare Ansprechpartner und eine hohe Planungssicherheit. Insgesamt erhalten Kunden eine leistungsstarke, flexible und qualitativ hochwertige Lösung für innovative 3D-MID-Anwendungen.

3D-MID (Molded Interconnect Devices) eröffnet neue Möglichkeiten in der Entwicklung kompakter, leistungsfähiger und funktional integrierter Elektroniklösungen. Durch die direkte Integration von Leiterbahnen in dreidimensional geformte Kunststoffbauteile lassen sich Mechanik und Elektronik in einem einzigen Bauteil vereinen. Das ermöglicht besonders platzsparende, robuste und wirtschaftliche Konstruktionen.

Typische Anwendungsbereiche finden sich in der Automobilindustrie, etwa bei Sensoren, Bedienelementen, Antennenmodulen oder Beleuchtungssystemen, bei denen Zuverlässigkeit, Vibrationsfestigkeit und kompakte Bauformen entscheidend sind. In der Medizintechnik kommen 3D-MID-Bauteile in Diagnosegeräten, Handheld-Instrumenten und tragbaren Medizingeräten zum Einsatz, wo geringe Abmessungen, hygienisches Design und hohe Prozesssicherheit gefragt sind. Auch in der Industrie- und Automatisierungstechnik werden 3D-MID-Lösungen für Sensorik, Aktorik und intelligente Baugruppen genutzt.

Weitere wichtige Einsatzfelder sind die Telekommunikation, etwa für integrierte Antennenlösungen, sowie die Konsumgüter- und Wearable-Industrie, in der Miniaturisierung, Designfreiheit und hohe Funktionsintegration eine zentrale Rolle spielen. Durch die Reduzierung von Einzelteilen, Kabeln und Steckverbindern tragen 3D-MID-Bauteile zudem zu höherer Zuverlässigkeit, kürzeren Montagezeiten und geringeren Systemkosten bei.

3D-MID ist damit die ideale Technologie für alle Anwendungen, bei denen kompakte Bauformen, hohe Funktionsdichte und maximale Designfreiheit gefordert sind – von der ersten Idee bis zur Serienfertigung.

Prototypen und Funktionsmodelle

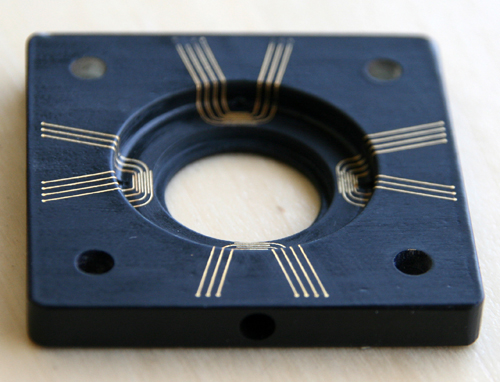

Mit dem Rapid-Prototyping können innerhalb kurzer Zeit und für ein überschaubares Budget 3D-MIDPrototypen und Funktionsmodelle hergestellt werden. Die Validierung des Designs und der Funktionalität gibt vor der Investition in die Serienproduktion die Sicherheit für den Erfolg eines Projekts. Hierbei setzt CONTAG auf den 3D-Druck in Kombination mit der Laserdirektstrukturierung (LDS). Bei niedrigen Stückzahlen kommt das Rapid-Prototyping auch für Endanwendungen infrage.

CONTAG bietet dabei als ein mögliches Verfahren den Stereolithographie-3D-Druck (SLA) bis zu einer Größe von 145mm x 145mm x 175mm an. Im Vergleich zu anderen 3D-Druckverfahren zeichnet sich das SLA-Verfahren durch eine hervorragende Oberflächenbeschaffenheit und Detailtreue aus.

Das Funktionsprinzip basiert auf dem schichtweisen Aushärten eines flüssigen Harzes mithilfe eines UV-Lasers. Dabei beträgt die minimale Schichtdicke 0,025mm. So entstehen aus CAD-Daten qualitativ hochwertige Grundkörper für 3D-MID-Prototypen.

Mit dem HighTemp-Material steht dabei eine Variante zur Verfügung, welche den thermischen Anforderungen von Reflow-Lötverfahren und auch zahlreicher Endanwendungen gerecht wird. Darüber hinaus spricht die chemische Stabilität der SLA-Materialien für sich. Sie sind chemisch beständig gegenüber Laugen, Säuren, (Mineral-)Ölen, Fetten, Kohlenwasserstoffen, Salzwasser, und Wasserstoffperoxid.

Standard-Material

73,1°C

Hoch-Temperatur-Material

289°C

Standard-Material

65 MPa

Hoch-Temperatur-Material

51,1 MPa

Standard-Material

6,2%

Hoch-Temperatur-Material

2%

Kennwerte der Stereolithographie-Materialien

Nach dem 3D-Druck wird die Oberfläche des Grundkörpers mit dem Speziallack ProtoPaint beschichtet, welcher speziell für die Laser-Strukturierung (LDS-Verfahren) entwickelt wurde (siehe unten).

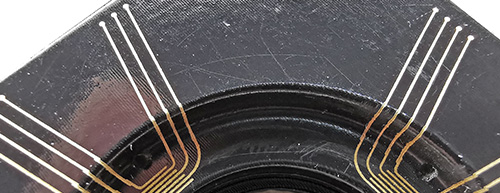

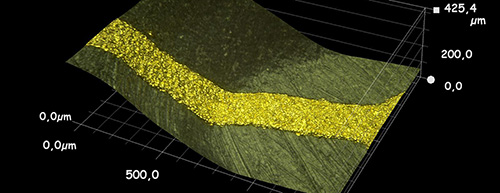

Durch strukturierte Laserbestrahlung wird der Lack entsprechend des Layouts aktiviert und anschließend metallisiert. Layoutstrukturen bis zu 200μm line/space können auf diese Weise realisiert werden.

Der glänzend schwarze Lack zeichnet sich durch hohe Haftfestigkeit sowie Thermostabilität aus und verleiht Ihrem Produkt darüber hinaus auch einen edlen Charakter.

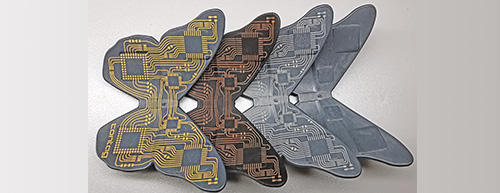

Für die Serienfertigung von 3D-MID gibt es verschiedene etablierte Verfahren, die CONTAG beide beherrscht und anbietet.

2-Komponenten-Spritzguss

Dieses Herstellungsverfahren bietet sich insbesondere bei relativ einfachen Schaltungen an. Hierbei werden in sequentiellen Spritzguss-Schritten zwei verschiedene Kunststoffe in einem Formteil so kombiniert, dass die Struktur des elektrischen Layouts bereits abgebildet ist.

Dabei zeichnet sich jener Kunststoff, der die Layoutstruktur abbildet, dadurch aus, dass er sich durch chemische Verfahren metallisieren lässt. Das Bauteil wird somit strukturiert metallisiert, wobei die Struktur durch das Design der 2k-Werkzeuge festgelegt ist.

Vor allem bei sehr hohen Stückzahlen kann der 2k-Spritzguss die Methode der Wahl sein. Nachteilig sind neben den hohen Initialkosten und langen Entwicklungs- und Fertigungszeiten vor allem die fehlende Flexibilität und das begrenzte Auflösungsvermögen beim elektrischen Layout.

1k-Spritzguss und LDS-Verfahren

In Bezug auf Initialkosten, Strukturauflösung und Flexibilität ist der 1k-Spritzguss + LDS-Verfahren für viele 3D-MID-Projekte geeigneter. Deshalb erfreut sich dieser Prozess bei CONTAG immer größerer Beliebtheit.

Die größtmögliche Strukturauflösung von bis zu 100μm line/space kann auf Formteilen erzielt werden, die mithilfe des 1k-Spritzguss-Verfahrens unter Verwendung eines Edelstahl-Werkzeuges gefertigt sind. Edelstahl-Werkzeuge sind auch hinsichtlich der Formstabilität und Dimensionsgenauigkeit von ca. ±0,05mm alternativen Werkzeugmaterialien überlegen.

1k-Spritzguss auf Basis gefräster Aluminium-Werkzeuge

Allerdings stellen die Herstellungskosten und monatelangen Lieferzeiten für das Werkzeug hohe Hürden dar. Aus diesem Grund bietet CONTAG auch ein alternatives 1k-Spritzguss-Verfahren auf Basis gefräster Aluminium-Werkzeuge an, mit denen auch bei hohen Stückzahlen eine Dimensionsgenauigkeit von ca. ± 0,08 mm gewährleistet werden kann.

Die erzielbare Strukturauflösung von 200μm line/space ist für die Mehrzahl der MID-Anwendungen vollkommen ausreichend. Mit dem Aluminium-Werkstoff werden bei geringen Einbußen in der Produktqualität Kosten und Lieferzeiten für das Spritzguss-Werkzeug signifikant reduziert.

Außerdem kann auch in dieser Variante auf die gesamte Bandbreite an LDS-fähigen Thermoplasten zurückgegriffen werden, von einfachen ABS-Substraten bis hin zu LCP oder PEEK Hochleistungskunststoffen.

Prinzipiell sind auch Duroplaste für 3D-MID-Anwendungen geeignet. Im Gegensatz zur Leiterplattentechnologie spielen Duroplaste für 3D-MID bisher aber eine untergeordnete Rolle.

Die Thermoplaste, insbesondere die Hochleistungskunststoffe, werden den Anforderungen in den meisten Anwendungsfeldern gerecht. Darüber hinaus sind Thermoplaste aufgrund ihrer Thermoverformbarkeit einfacher zu verarbeiten als Duroplaste.

Weit verbreitete Vertreter von 3D-MID-Hochleistungs-Thermoplasten sind LCP-Materialien (liquid crystal polymer). Diese teilkristallinen Kunststoff-Compounds enthalten einen hohen Grad an Füllstoffen und zeichnen sich durch hervorragende thermische und elektrische Eigenschaften sowie sehr gute Chemikalienbeständigkeit aus.

Weitere allgemeine Eigenschaften:

Physikalische und elektrische Eigenschaften eines LCP-Materials von RTP

| Eigenschaft | Wert | Eigenschaft | Wert |

|---|---|---|---|

| Dichte | 1,76 g/cm³ | Wärmeleitfähigkeit (senkrecht // parallel) | 0,76 W/m*K // 1,61 W/m*K |

| Erweichungsbereich | 277 °C | Dielektrizitätskonstante εr | 3,8 (1 MHz) |

| Bruchspannung | 165 MPa | Verlustfaktor tanδ | ca. 0,03 (1 MHz) |

| Thermische Ausdehnung | x:16 / y:32 ppm/K | Durchschlagsfestigkeit | > 7,5 kV/100 μm |

| Feuchteaufnahme | < 0,1 % |

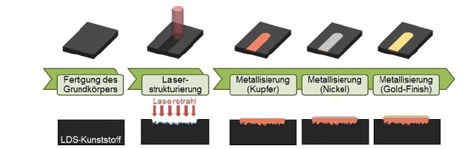

Die Laserdirektstrukturierung (LDS) kann in Additiv- und Subtraktiv-Verfahren unterteilt werden. Beim additiven LDS-Verfahren kommen Spritzguss-Rohmaterialien infrage, in die ein metallhaltiges Additiv beigemengt ist.

Alternativ kann ein solches Additiv mit dem Protopaint-Speziallack auf die Oberfläche eines beliebigen Grundkörpers appliziert werden (siehe oben). Die Metallkeime werden durch die strukturierte Belichtung mit einem Laser entlang des elektrischen Layouts für eine chemische Metallisierung aktiviert.

Außerdem wird die Kunststoffoberfläche an den belichteten Stellen angeraut. Hier kann nun chemisch 5-10μm Kupfer abgeschieden und anschließend z.B. mit dem bewährten ENIG-Prozess veredelt werden.

Für die meisten Anwendungen ist die chemisch abgeschiedene Cu-Dicke völlig ausreichend, bei entsprechender Planung des Layouts im Vorfeld besteht aber auch die Möglichkeit der galvanischen Nachverstärkung. Die erreichte Haftfestigkeit bzw. Abzugskraft der chemisch abgeschiedenen Kupferbahnen liegt je nach Material im Bereich von 1,4N/mm und damit höher als in der relevanten IPC-Leiterplattennorm gefordert (>1N/mm).

Prozesskette beim additiven LDS-Verfahren. Quelle: Forschungsvereinigung 3D-MID e.V.

Beim subtraktiven LDS-Verfahren geht man von einem vollflächig mit Kupfer beschichteten Formteil aus. Auf die Oberfläche dieses Formteils wird ein Ätzresist aufgetragen und mit dem Laser strukturiert. Anschließend wird die freigelegte Kupferfläche weggeätzt und der Resist wieder abgetragen.

CONTAG bietet sowohl das additive als auch das subtraktive LDS-Verfahren an. Je nach Design und gewünschter Kupferbelegung empfiehlt sich die eine oder andere Variante.

Fertigungstechnologie

3D-Druck (SLA) + ProtoPaint + LDS (additiv)

Materialien

UV-aushärtende Harze

Min. Leiterbreite/- abstand (mind. Ø Bohrloch)

200μm/200μm

Fertigungstechnologie

1k-Spritzguss + LDS (additiv und subtraktiv)

Materialien

ABS, PA, PBT, PC, LCP, PEEK, u.v.m.

Min. Leiterbreite/- abstand (mind. Ø Bohrloch)

100μm/100μm

Fertigungstechnologie

2k-Spritzguss

Materialien

LCP/LCP, LCP/SPS, PBT/ PBT, u.v.m.

Min. Leiterbreite/- abstand (mind. Ø Bohrloch)

200μm/200μm (400μm)

Die automatisierte Bestückung von 3D-MID ist Stand der Technik. Um eine präzise Positionierung sämtlicher Padflächen zu den Bearbeitungsköpfen entsprechender SMD-Produktionsanlagen zu gewährleisten, wird das Formteil auf einem mehrachsigen Träger fixiert und analog zur herkömmlichen SMD-Bestückung von oben bearbeitet.

Die Bearbeitungsköpfe haben zusätzlich einen Verfahrbereich von 530mm x 350mm in x- und y-Richtung, sowie 150mm in z-Richtung. Wenn die Randbedingungen des Verfahrbereiches und der Zugänglichkeit der Padflächen von oben beim Design des Formteils berücksichtigt sind, liegen bei einem geringen technischen Mehraufwand ausreichend Freiheitsgrade für die Bestückung auf schrägen beziehungsweise gekrümmten Flächen vor. Komplizierte Sonderanlagen sind nicht notwendig.

Falls die Verwendung von Lötstopplack notwendig ist, gibt es hierfür zwei Möglichkeiten. Einerseits kann vor dem Auftrag von Lotpaste selektiv an empfindlichen Stellen Lötstopp durch einen separaten Bearbeitungskopf des Bestückungsautomaten aufgetragen werden. Alternativ wird der gesamte Grundkörper mit Lötstopplack beschichtet. In einem anschließenden Laserprozess werden die zu lötenden Padflächen wieder freigelegt.

Zum Löten der vormontierten Bauteile können bei Grundkörpern aus Hochtemperatur-Thermoplasten gängige Reflow-Lötverfahren genutzt werden. Bei thermisch sensitiven Substraten kommen das selektive Laser-Löten oder andere Lötverfahren mit niedrigschmelzendem Lot infrage.

Das elektrische Layout ist standardmäßig einlagig, aber auch doppelseitige und durchkontaktierte Schaltungen können realisiert werden. Dabei stellen sowohl das LDS-Verfahren als auch der 1kbeziehungsweise 2k-Spritzgussprozess sowie nachgelagerte Metallisierungs- und Bestückungsprozesse bestimmte Anforderungen an das Design des Grundkörpers sowie die Layoutgestaltung.

Diese Anforderungen sollten schon in der frühen Entwicklungsphase Ihres Projektes berücksichtigt werden. Beim LDS-Verfahren ist es beispielsweise notwendig, dass der Laserspot möglichst senkrecht in alle Bereiche entlang des elektrischen Layouts auf den Grundkörper auftreffen kann.

Wenn der Grundkörper aus einem LDS-fähigen Thermoplast gefertigt wird, sollten scharfe Kanten mit einem großen Radius abgerundet sein, um durch Werkzeug-Rückstände verursachte Fremdabscheidungen zu vermeiden. Anderenfalls könnte ein zusätzlicher Vortauchprozess notwendig sein, wodurch die Oberfläche des Grundkörpers angeraut und die realisierbare Strukturauflösung auf 200μm line/space herabgesetzt wird.

Etwaigen Komplikationen durch thermische Beanspruchung und Lotabfluss sollte schon bei der Layoutgestaltung entgegen gewirkt werden. Zur Stressreduktion bei Temperatur-belastung ist es vorteilhaft, scharfkantige Richtungswechsel der Leiterbahnen zu vermeiden und die Ecken von Pads abzurunden.

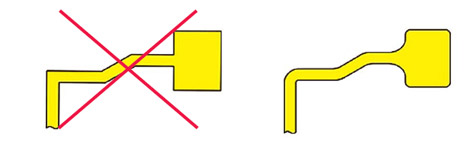

Auf die Verwendung eines Lötstopplackes kann oftmals verzichtet werden. Allerdings sind die Übergänge von Pad und Leiterbahn gleitend zu gestalten, so dass durch den Kapillareffekt ein Abfließen der Lotpaste verhindert wird.

Auch das Ausdehnungsverhalten und die maximale Größe der Bauteile sollte mit dem CTE-Wert des verwendeten Thermoplasten abgeglichen werden, um einen allzu großen Versatz zu den Lötkontakten auszuschließen.

Die hier beschriebenen Empfehlungen sind nur eine Auswahl der wichtigsten Design-Regeln bei der Fertigung von 3D-MID.

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

WAS KÖNNEN WIR FÜR SIE TUN?

Ihre CONTAG Experten helfen und beraten Sie gern bei allen Fragen zum Thema Leiterplatten. Kontaktieren Sie uns, wann und wie Sie möchten.

Telefon +49 30 351788-0

Email team@contag.de

Seit mehr als 40 Jahren ist die familiengeführte CONTAG AG einer der führenden europäischen Produktionsbetriebe von Leiterplatten und Prototypen.