Flexible Leiterplatten haben sich in den letzten Jahren zunehmend als Schaltungsträger etabliert.

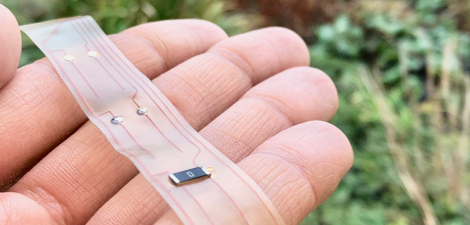

Durch ihre Anpassungsfähigkeit ermöglichen flexible Leiterplatten deutlich schlankere und leichtere Produktdesigns. Sie ersetzen häufig Kabel, Steckverbinder und starre Leiterplattenverbünde und reduzieren so die Anzahl mechanischer Verbindungsstellen. Das verbessert nicht nur die Zuverlässigkeit der gesamten Baugruppe, sondern vereinfacht auch die Montage und senkt langfristig die Kosten. Gleichzeitig erlauben Flex-PCBs eine sehr hohe Packungsdichte und unterstützen komplexe Schaltungsdesigns auf kleinstem Raum.

NILDS WEINZ, LIMAB GMBH

CONTAG fertigt derzeit Muster und Kleinstserien von ein- und doppelseitigen Flexiblen Leiterplatten. Die standardmäßige Oberflächenausführung ist chemisch Zinn, die Konturbearbeitung erfolgt je nach Anforderung, Stückzahl und Layout bevorzugt mit Laserschnitt oder aber mechanischem Fräsen.

Bei der Konstruktion und dem Layout für Flexible Leiterplatten sollten Sie sich bereits in der Planungsphase bzgl. Materialauswahl und Gestaltung mit uns absprechen, wir erarbeiten gemeinsam mit Ihnen die optimale Lösung!

Flexible PCBs finden in zahlreichen Anwendungsbereichen Einsatz, in denen kompakte Bauformen, geringes Gewicht und hohe Zuverlässigkeit gefordert sind. Besonders in der Unterhaltungselektronik sind sie unverzichtbar. Smartphones, Tablets, Laptops, Kameras und Wearables nutzen flexible Leiterplatten, um Displays, Sensoren, Tasten und Antennen platzsparend miteinander zu verbinden und gleichzeitig schlanke Gerätdesigns zu ermöglichen.

Als Basisfolie für Flexible Leiterplatten setzt CONTAG ausschließlich Polyimidfolien ein, die gegenüber den alternativen PET- und PENFolien den Vorteil der hohen Temperaturbelastbarkeit, die uneingeschränkte Lötbarkeit sowie den größten Betriebstemperaturbereich aufweisen.

In Abhängigkeit von produkt- und prozessbedingten Anforderungen kommen unterschiedliche Folienausführungen zum Einsatz.

Flexible Materialien unterscheiden sich gegenüber starren Basismaterialien in ihren wesentlichen Eigenschaften.

Um eine optimale Layoutgestaltung für Flexible Leiterplatten zu gewährleisten, müssen einige grundlegende Eigenschaften von flexiblen Polyimidmaterialien bekannt sein:

Dielektrizitätskonstante bei 1MHz: 3,2

Durchschlagsfestigkeit (V/µm): 275

Spezifischer Durchgangswiderstand (Ohmxcm): 5,0 x 10⁸

Isolationswiderstand (Ohm): 2,0 x 10⁷

Cu-Haftung (N/cm): 10

Schrumpfung nach Ätzen (%): 0,05

Schrumpfung nach Tempern (%): 0,05

Max. Betriebstemperatur (°C): 200

Lötbadbeständigkeit (°C): 400 (1min)

Wasseraufnahme (%): <1,5

Ausdehnung (ppm): <60

UL-Rating: UL94VTM-0

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

WAS KÖNNEN WIR FÜR SIE TUN?

Ihre CONTAG Experten helfen und beraten Sie gern bei allen Fragen zum Thema Leiterplatten. Kontaktieren Sie uns, wann und wie Sie möchten.

Telefon +49 30 351788-0

Email team@contag.de

Seit mehr als 40 Jahren ist die familiengeführte CONTAG AG einer der führenden europäischen Produktionsbetriebe von Leiterplatten und Prototypen.