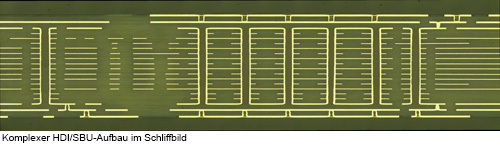

HDI steht für High Density Interconnect, SBU für Sequential Built Up. HDI-SBU-Multilayer sind also Leiterplatten mit ≥4 Lagen, die sequenziell in mehreren Schritten verpresst werden und in Kombination mit Micro-Vias sowie feinsten Leiterbildstrukturen hochdichte Layouts und Schaltungen ermöglichen .

Hinter dieser komplexen Bauweise verbergen sich für Sie also ganz klare Vorteile. Wir sparen Platz, wo Platz benötigt wird. Welches elektronische Gerät auch immer Sie mit uns entwickeln möchten: Sie wünschen oder benötigen vermutlich die maximale Funktionalität, kostenoptimiert auf minimalem Raum? Oder Sie verwenden moderne, hochpolige aktive Bauelemente mit kleinstem Pitch? Genau das ermöglichen unsere HDI-SBU-Multilayer durch ihre besonders kompakte Gestaltung.

Wie das realisiert wird? Komplexe HDI-SBU-Multilayer von CONTAG ermöglichen durch eine gezielte Kombination verschiedenster technologischer Features die erforderliche Integrationsdichte. Dazu gehören neben dem sequentiellen Pressaufbau insbesondere die Reduzierung der Leiterbildstrukturen auf ≤100µm, Mikrobohrungen ≤200µm als Blind- und Buried Vias sowie Fülltechnologien für die Micro Vias. All dies schafft den gewünschten, eng gepackten Bestückungsraum auf den Außenlagen, gerade auch in Kombination mit Fine-Pitch BGA’s oder CSP’s der neuesten Generation.

NILDS WEINZ, LIMAB GMBH

CONTAG zählt im Bereich der HDI-SBU-Multilayer zu den marktführenden Unternehmen in Europa. Mit einer jahrelangen Expertise in der Design- und Konstruktionsberatung sowie Fertigung der gesamten technologischen Bandbreite dieses Schaltungstyps können wir Ihnen immer das bestmögliche Ergebnis in schnellstmöglicher Zeit liefern. Express ist unser Standard und wir sind erst dann zufrieden, wenn Sie glücklich sind. Wie wir das möglich machen? Mit einem spezialisierten Team, das mit ganzem Know-Wow und voller Leidenschaft in drei Schichten jederzeit für Sie da ist. Mit einer High-Tech-Produktion made in Germany, direkt bei uns vor Ort in Berlin.

HDI-SBU-Multilayer sind die optimale Lösung für alle elektronischen Baugruppen und Geräte, deren kompakte Bauweisen ein Höchstmaß an Miniaturisierung und Komprimierung erfordern. Mit der zunehmenden Digitalisierung und Trends wie IoT (Internet of things), Industrie 4.0, KI, Elektromobilität, etc. finden sich in nahezu allen Branchen zunehmend Anwendungen für diese komplexen Boards.

Wir verarbeiten standardmäßig das phenolisch gehärtete, gefüllte Mid-Tg (ca. 150°C) Epoxydharzsystem R-1755M von Panasonic. Dieses Material ist dimensionsstabil, thermisch belastbar und für Mehrfachverpressungen geeignet.

Alternativen dazu sind verfügbar und etabliert: Für Hoch-Tg-Anforderungen empfehlen wir EM-827, für High Speed – Applikationen sind beispielsweise Megtron 6/7 und die verschiedenen Rogers-Materialien geeignete Alternativen.

Diese Materialien stehen in vielfältigen Varianten mit unterschiedlichen Dicken und Kupferauflagen im Lager zur Verfügung. Sequentielle Lagen werden, je nach Durchmesser der Blind Vias, standardmäßig mit 2x106’er oder 1x1080’er Prepregs aufgebaut.

Bei einem SBU-Multilayer teilt sich die Schaltung in einen Bi- oder Multilayerkern und eine oder mehrere äußere Microvia-Lagen auf.

Kommen Buried Vias über mehr als 2 Lagen oder mehrere äußere Microvia-Lagen vor, sind im Produktionsprozess mindestens 2 Pressvorgänge nötig.

Schaltung mit Microvias und feinsten Strukturen SBU (Sequential Build Up):

Sequentieller Multilayeraufbau, mindestens 2 Pressvorgänge

Im Kern liegende und außen nicht sichtbare Durchkontaktierung

Auf einer Innenlage endende Ankontaktierung

Blind Vias sowie der Großteil der späteren Buried Vias mit Durchmessern <0,15mm werden hauptsächlich mit dem Laser erzeugt. Dieses Verfahren ist wirtschaftlich und ermöglicht die prozesssichere Kontaktierung auch bei engsten Lagenabständen

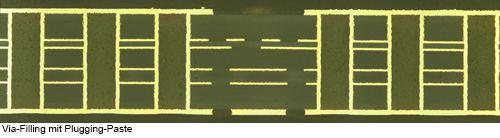

Bei der sog. Via-in-Pad-Technologie, aber auch bei Stacked Via-Konstruktionen, bei denen die Blind Vias direkt übereinander aufgestapelt werden, müssen die Vias verfüllt und mit einem Kupferdeckel versehen werden. Als universelles Füllverfahren für Through Holes und Blind Vias hat sich das Via Filling mit einer sog. Plugging-Paste aus Epoxydharz etabliert. Mit Vakuumunterstützung wird die Paste in die Bohrungen gedrückt, ausgehärtet und dann mittels Schleifverfahren auf der Oberfläche eingeebnet. Bei einer anschließenden Metallisierung wird ein Kupferdeckel aufgebracht.

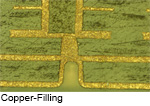

Alternativ können Blind Vias mit einem Durchmesser ≤100µm in einem sog. Cu-Filling-Elektrolyten galvanisch mit Kupfer gefüllt werden. Dadurch entfällt der zusätzliche Prozessschritt einer Deckelmetallisierung. Dieses Verfahren ist allerdings nicht für Through Holes geeignet. Wir entscheiden nach konkretem Stackup und Layout, welches Verfahren genutzt wird.

Oft kommen bei der Fertigung eines komplexen Aufbaus auch beide Verfahren zum Einsatz.

Die Aufbauvarianten von SBU-Multilayern sind extrem vielfältig. Gemeinsames technologisches Merkmal ist, dass mindestens 2 Pressschritte benötigt werden. In komplexeren Aufbauten können auch deutlich mehr Pressschritte erforderlich sein.

Bei den sog. Sub-Kern-Aufbauten werden vor der finalen Verpressung Sub-Kern(e) verpresst und wie eigene, separate Multilayer inkl. Bohrungen, Metallisierungen etc. vorverarbeitet. Sofern mind. zwei Sub-Kern-Aufbauten verwendet werden, werden diese auch als Halfstack bezeichnet. Bei den Anylayer-Aufbauten werden, von einem einzelnen Sub-Kern ausgehend, sequentiell immer neue Außenlagen auf den bestehenden Verbund aufgebracht und mit Micro Vias an die vormaligen Außenlagen angebunden. Der Multilayer wächst sozusagen aus der Mitte heraus. Damit sind beliebige Kontaktierungswege zwischen den Lagen machbar. Auch Kombinationen aus beiden Ansätzen sind üblich.

| Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|

| A | Außenlagenstruktur | >75µm | Abhängig von Cu-Dicke |

| B | Leiterbahnabstand | >75µm | Abhängig von Cu-Dicke |

| Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|

| C | Leiterbahnbreite | >75µm | Abhängig von Cu-Dicke |

| D | Leiterbahnabstand | >75µm | Abhängig von Cu-Dicke |

| Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|

| E | Hole – Durchm. Eintritt | >0,10mm | Wenn konisch, dann abhg. v. Bohrtiefe (Dielektrikumsdicke) |

| F | Hole – Durchm. Targetpad | >0,10mm | Wird durch Werkzeug def. |

| G | Bohrtiefe | Abhg. v. Dielektrikumsdicke Top-L2 | Aspect Ratio >1:1 beachten! |

| H | Micro Via Eintrittspad | >E+200µm | Umlaufend 100µm um Bohrung nötig |

| I | Micro Via Landepad | >350 µm | F+125µm umlaufend um Holedurchmesser auf Landepad |

| Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|

| J | Bohrdurchmesser | >0,15mm | Aspect Ratio >1:8 beachten! |

| K | Paddurchmesser | >L+200µm |

| Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|

| L | Bohrdurchmesser | >0,15mm | Aspect Ratio >1:8 beachten! |

| M | Paddurchm. Außenlagen | >L+200µm | Umlaufend 100µm um Bohrung nötig |

| N | Paddurchm. Innenlagen | >L+250 µm | Umlaufend 125µm um Bohrung nötig |

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

Kann man das nur online?

Sie können Ihre Anfrage stellen per:

Bei Anfragen über Telefon oder E-Mail erhalten Sie sofort ein Angebot.

Wie kann ich die Daten senden?

Sie können uns die Daten auf zwei Wege schicken:

Welche Datenformate bevorzugen Sie?

Bieten Sie auch Express-Dienst an?

Ja, das ist der Fokus des Unternehmens: CONTAG ist der wohl schnellste Prototypenhersteller von Leiterplatten in Europa. In der Terminart „BLITZ“ erhält der Kunde bereits in 24 Stunden seine Leiterplatte, im „SUPER-BLITZ“ sogar schon ab 4 Stunden. "STANDARD" sind auch nur 5 Arbeitstage.

Was ist ein Design Rule Check (DRC)?

Ab wann beginnt der erste Arbeitstag?

Die Lieferzeit beginnt erst mit Eingang aller Unterlagen, die für die Ausführung des Auftrages notwendig sind

Der erste Tag der Lieferzeit beginnt mit dem ersten Arbeitstag nach Bestelleingang.

Sind alle Leiterplatten RoHS-konform?

Alle eingesetzten Basismaterialien sind grundsätzlich RoHS-konform.

Mit Ausnahme von HAL Bleizinn sind alle von CONTAG angebotenen Endoberflächen ebenfalls RoHS-konform.

Ist es auch möglich in der Nacht Beratung zu bekommmen?

Ja, der Service bei CONTAG ist 24 Stunden - rund um die Uhr

Für den Kunden sind immer Ansprechpartner Tag und Nacht erreichbar.

Eine technische Beratung ist somit jederzeit möglich.

Preise für die Fertigung Ihrer Leiterplatten, sowie Fragen zum Status eines Auftrags können ständig erfragt werden.

Was wird beim E-Test überprüft?

WAS KÖNNEN WIR FÜR SIE TUN?

Ihre CONTAG Experten helfen und beraten Sie gern bei allen Fragen zum Thema Leiterplatten. Kontaktieren Sie uns, wann und wie Sie möchten.

Telefon +49 30 351788-0

Email team@contag.de

Seit mehr als 40 Jahren ist die familiengeführte CONTAG AG einer der führenden europäischen Produktionsbetriebe von Leiterplatten und Prototypen.